スザキ工業所は1949年に圭一朗さんの曽祖父・鷲﨑清さんが岐阜市で鉄を加工する鷲﨑鉄工所を創業しました。1965年に岐南町に引っ越し、溶接も始めます。1985年には現在の各務原に移転し、スザキ工業所を設立します。2017年には隣接の工場を買収、拡大し現在にいたります。

これまでは岐阜車体工業1社の下請けでしたが、純一さんが就任後他の企業とも取引を始めました。新しく仕事を受けるときに切り開いたのは、大手が請けない「多品種少量品」の受注です。

「一般的に、金属プレスで部品を作る場合、1ロットあたり1万個のものを請け負うと良いと言われています。同じ金型で量産すると生産コストがかからないからです。しかし、現在では車も多くの種類があり、それぞれの車ごとに違う部品が使われています。そこで、多品種少量品の製造が求められるようになり、こうした部品の製造を請け負うことにしました。少量品のため1つ当たりの生産にかかる費用はかかるものの、単価にも反映されます」(圭一朗さん)

こうして、現在は15社と契約するようになり、溶接とプレスを合わせて1500点 ほど製造するようになりました。事業の拡大に伴い、就任時は年間の売上高が6億円だったところ、2025年には社員数67人で15億円まで伸ばしました。

圭一朗さんは、大学3年生の時に就職活動が始まると「経営者」という選択肢が頭をよぎりました。「母からは後継者だといわれていましたが、父からは継ぐようには言われていませんでした。でも、就職を考えた時にせっかくこのような立場にいるのなら、経営をやってみたいと思いました」

こうして、実家を継ぐと父の純一さんに話したそうです。

卒業後は、取引先の岐阜車体工業に入社し、2019年から2022年まで勤めた後、スザキ工業所に入社。入社から半年後に、純一さんから「DX担当」と言われました。

DX担当を任されている圭一朗さん

DX担当を任されている圭一朗さん

スザキ工業所はこの年、経済産業省が進める「マナビDX Quest」地域企業協働プログラムに参加することを決め、担当者に圭一朗さんが任命されたのです。

「マナビDX Quest」地域企業協働プログラムとは、DXの手法を学んだ修了生が、チームを組んで企業の課題解決に取り組むというものです。

多品種少量品を請け負うようになっていたことから生産工程が複雑化しており、デジタルの力で解決できないかと考えたことから参加を決めました。

圭一朗さんはチームメンバーに悩みを相談するうちに課題が明確になり、解決策を提案してもらいました。

20代後継者が変えた製造現場 AIが5分で生産計画

その中でチームメンバーから提案を受けたことが、スカイディスクの「最適ワークス」というシステム導入による生産計画DXでした。

多品種少量品の受注が増えてから、生産計画を立てる時間が4~5時間にものぼり、担当者の大きな負担になっていました。担当者は「期日、製品、個数」が書かれたオーダー情報を受け取ると、人材と設備の空き状況、作業順序・作業時間など、すべて紙に書き出し手作業で工程を作成していたからです。

しかし、システムを導入すると、エクセルにオーダー情報を入力するだけで人材や設備、作業時間などをすべてAIが調整し生産計画を立ててくれるのです。

スザキ工業所の生産計画の様子

スザキ工業所の生産計画の様子

「人間の手作業はオーダー情報を入力するだけです。『最適化』ボタンをクリックすると、AIが10分ほどで機械や人材、順序などをすべて調整してくれます」

こうして4~5時間かかっていた生産計画が、5分の入力時間だけで済むようになりました。同システムの使用料は月15万円、年払い180万円ですが、それ以上の価値を感じていると話します。

「生産計画を考える作業は、担当者にとってストレスの溜まる業務でした。それをAIに任せたこと、負担がなくなりとても喜んでいました。計画や管理というのは会社にとって直接お金を生む作業ではありません。これまで費やしていた計画や管理の時間をAIに任せることによって別のプロジェクト(後述の協働ロボットの導入)を進めることができたのです」

「スマホのアプリ」感覚で気軽に利用

最適ワークスを導入後、次に使い始めたのがkintoneです。

「管理職に何か困りごとはないか聞いたところ『報告書のための資料作りに時間を取られている。データが自動で溜まりグラフなどで見られたら楽だ』という声を聞き、kintoneを入れることにしました」

kintoneでは廃棄量や機械の不具合、出荷の遅れや社用車の履歴まで幅広く管理し、データをグラフ化することができます。

「たとえば、カーボンニュートラルの取り組みで、鉄の廃棄量を減らしていくことを目指していますが、今までは紙に記録していました。しかし、kintoneで入力することで、品質不良なのか、傷つけてしまったのかなどがグラフ化され、捨てた理由が明確になりました。肌感で判断していたところを、蓄積したデータから建設的に改善できるようになりました」

こうしたツールの活用に手応えを感じ、以降、さまざまなツールを導入しDXを進めていきました。

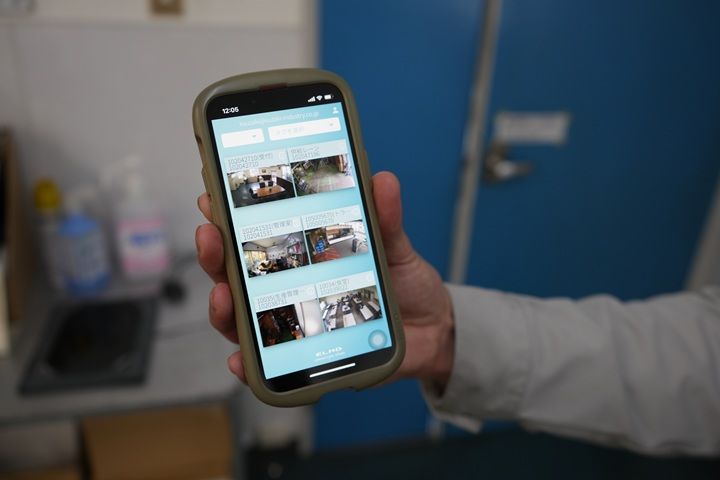

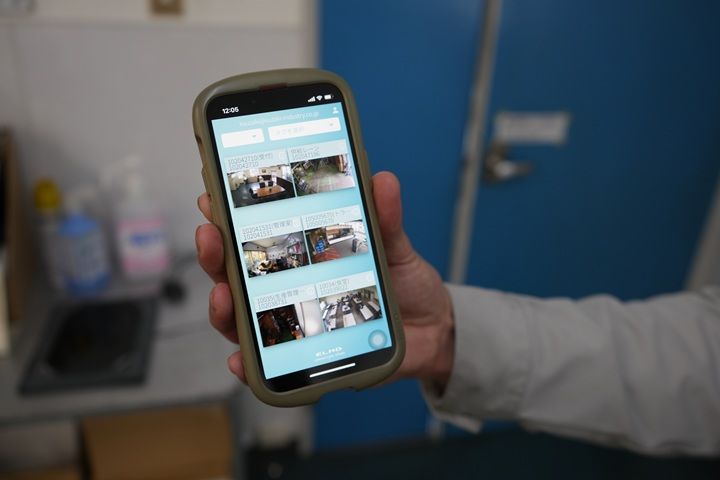

最適ワークスを導入以降、さまざまなツールを導入している

最適ワークスを導入以降、さまざまなツールを導入している

「過去に生産管理系の独自のソフトを作ってもらったこともありますが、高額でアップデートもしませんでした。そこで、すべて兼ね揃えたDXシステムを作るより、社内の課題にそれぞれ対応するアプリを入れる方向に切り替えました。みなさん、スマホで便利なアプリを入れると思いますが、基本的には同じです。面白いアプリがあったら、とりあえず気軽に使ってみて、便利だったらサブスクで課金し、不便だったら他のものを探すと思います。DXも同じです」

スザキ工業所の管理職は平均年齢30代前半と、圭一朗さんと同世代です。皆で社内の課題を出し合い、その課題を解決してくれそうなアプリを試しては、便利で快適になることを楽しみながら進めていきました。

これまで紙でチェックしていた勤怠も勤怠管理ツールを使うようになり、名刺もクラウド上に保存するようにしました。工場内には、カメラを設置しその様子をスマートフォンで見て、確認機械の不具合や怪我の状況などを把握しています。

毎日ホワイトボードに書いていたスケジュールもアプリで共有し、全員スマートフォンなどで見られるようにしています。

また、社員の3分の1に当たる雇用者が外国人であることから、言葉の壁で教育に苦労することがありました。そこで役に立ったのはマニュアル作成アプリでした。機械を操作している動画をスマートフォンで撮り、日本語で使い方の説明を入力すると、それぞれの国の言葉に自動で翻訳して字幕を作ってくれるアプリです。視覚と母国語で機械の使い方を伝えることができ、外国人への教育が楽になったといいます。

こうしたツール、アプリの導入でかかった金額はDXを始めてから累計で700万円です。

「投資には費用がかかりましたが、その分時間が大幅に削減するなど大きな変化がありました。毎日4~5人ほど必要な作業が自動化され時間に換算して社内で独自に試算したところ、累計で3000万円分の価値があったことがわかりました」

DXを進めたことで、作業負担の軽減はもちろんのこと、データには価値があることを知ることができて良かったと圭一朗さんはいいます。

「これまではさまざまな情報を紙で保存するだけでした。しかし、データとして蓄積しグラフ化することで、改善点や今後の対策などさまざまなことが見えてきます。これまで紙で保存してたものは紙が溜まるのみでしたが、データになると財産になるんです」

DXの背景には 属人化の解消進める風土

DXを始めてから約2年。スザキ工業所でスムーズにDXが進んだ背景には、これまで培ってきた伝統的な風土がありました。同社は創業当初からトヨタ生産方式に基づいた「標準化」をしていく考えがありました。それが、さらに加速したのは30年ほど前、外国人を多く雇用するようになってからです。

写真は教育用のデモ機。右側のうさぎのロボットを動かしたいと思った場合は、右側のうさぎの絵のカードを差し込む。そして実行ボタンを押すことで、右側のうさぎだけが動く。視覚でわかり、誰が担当しても間違えない仕組み作りをすることで、同じ結果を出せるように工夫してきた

写真は教育用のデモ機。右側のうさぎのロボットを動かしたいと思った場合は、右側のうさぎの絵のカードを差し込む。そして実行ボタンを押すことで、右側のうさぎだけが動く。視覚でわかり、誰が担当しても間違えない仕組み作りをすることで、同じ結果を出せるように工夫してきた

言葉に頼らず、視覚に基づいたボタン操作のシステムを作るなど、誰が手がけても同じ結果になるように心掛けてきました。

「弊社は誰が作業しても間違えないような仕組みを作ることを進めてきました。担当者が手作業を間違えて不良品が出た時には、その人のせいにするのではなく、今後ミスをしないようにするにはどういう工夫が必要か考えてきました」

誰が担当しても間違えないようにするにはどうしたら良いか考え、問題が起こった時には「仕組み」で改善できるよう工夫してきました。こうした組織風土が自然にDXへとつながっていったのです。

これまでの延長線上で「誰が担当しても同じ結果になることを目指した仕組み作り」の一環として、自然な流れでDXが進んでいきました。

空いた時間で協働ロボットを導入

こうして、DXを進めたことで大きく変わったことは「空いた時間」を、別の有益な事業に使えるようになったことだといいます。

これまで、多大な労力を費やしてきた生産工程の計画の時間がAIによって短縮され担当者に空き時間ができたことで、新たなプロジェクトである「協働ロボット」の導入を進めることができました。

協働ロボット

協働ロボット

協働ロボットは人と同じ空間に導入でき、人間の代わりに作業するロボットです。ロボットを導入することで、人間の手作業が不要になり、新たなものづくりができる可能性を探っています。

1号機は2023年に近隣の工場と合同で導入しました。プレス品をつかんで完成品の箱に入れる作業を担うロボットで、現在工場内で稼働しています。2024年には機械に接続して人間の代わりに機械を動かすことができる2号機を導入し、今後稼働予定です。さらに来年には3号機も導入を予定しています。

「正直、1号機は人間と比べても作業時間は変わりません。ですが、使ううちに『この工程でも使えそうです』など新しいアイデアが出てきます。2号機は1号機以上に多くの作業ができることを期待しています。今は売り上げに直結していませんが、今後人材不足になった時に対応できるかどうか可能性を検討し、ものづくりの新たな可能性を見出すために社員教育の一環として導入を進めています」

ものづくりという一番価値の高い作業に時間を注ぐ

DXを本格的に始めてから約2年、残業も大幅に削減しました。これまでは月40時間、1日平均2時間でしたが、今は半分の月20時間となり、毎日1時間に軽減されています。有給消化率は100%です。

経営にも反映され、2022年は年間売上高が12~13億円ほどだったところ、2024年には15億、2025年9月の期末には18億円の見込みと年々上がり続けています。

「物価高の影響もありますが、父の時代に多品種少量品を請け負い、取引先を増やしたことと、それに伴いDXを進めたことが売り上げを伸ばす要因となりました」

将来、代表になることを踏まえ、今は課題を見つけ理詰めして攻略方法を考えていくことにやりがいを感じているそうです。

日本の製造業は希望があると話す圭一朗さん

日本の製造業は希望があると話す圭一朗さん

「まだまだデジタル化できる部分があります。営利的な数字をデイリーで把握し、材料費をすぐに最適化したいですね」

日本の製品は力がある、価値あるものづくりに時間を注ぎたいと話す圭一朗さん。

「DXは初め、面倒だったり難しそうだと思ったりするかもしれませんが、システムやアプリを導入することで便利になり想像以上に楽になるものです。空いた時間でものづくりという一番価値の高い本来の作業に時間を費やすことができます」

ものづくりの町・各務原で、これから、ますます本領を発揮してくれると感じました。