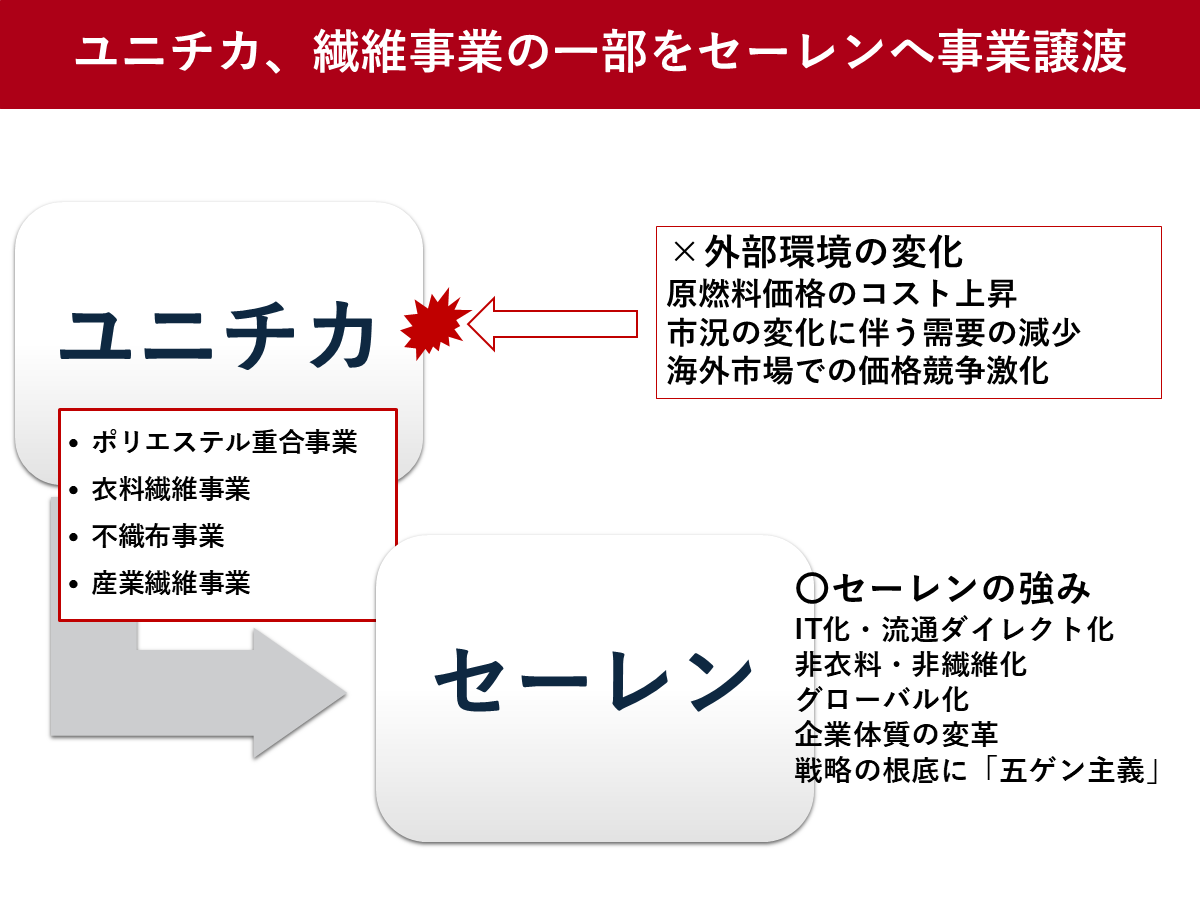

ユニチカは2024年11月28日、祖業だが赤字続きとなっていた繊維事業から撤退し、2025年8月までに他社への事業譲渡や移管生産するという目標を公表しました。背景には、原燃料価格の高止まりによるコスト上昇、市況の変化に伴う需要の減少、東南アジアを中心とする海外市場での価格競争激化などから営業赤字が続いていたことがあります。

そこで、繊維事業を縮小しつつ、事業の軸を高収益事業である高分子事業へシフトしていく経営再建を目指しています。ユニチカの繊維事業撤退により、全国で1.9万社に影響するとみられていました。

ユニチカが新設分割会社を設立し、そこにユニチカと日本エステルの譲渡対象事業を会社分割にて承継させます。その後、その新設分割会社の株式をセーレンに金銭を対価として譲渡するという方法が想定されています。

2025年6月から7月末ごろに対象事業および最終契約の条件に関する協議が行われ、2025年8月初めごろに最終契約が締結され、2025年12月末ごろにクロージングとなる見込みです。

譲渡先のセーレンとは

ユニチカの一部事業を譲受するセーレンの公式サイトによると、1889年(明治22年)創業で福井市に本社を置く総合繊維業で、従業員数は6898人といいます。国内外売上高構成比でいうと、75%が海外です。

もともとは繊維染色の受託業者でしたが、いまでは、車輌資材、エレクトロニクス、ファッション、環境・生活資材、メディカルなどの分野で素材・製品を展開しています。2005年にはカネボウから主な繊維事業を継承し、KBセーレンを設立し、事業を立て直した実績があります。これを機に糸から製品までの一貫生産体制を進めてきました。

セーレンの強みとは

国内の繊維事業が衰退していくなかで、セーレンは旧カネボウの繊維事業を再建し、グループ全体としても売り上げを伸ばせているのかについては、いくつかの事例研究の対象となって分析されています。

たとえば、メルコ管理会計研究(Melco Journal of Management Accounting Research)に掲載された事例研究で、セーレンの経営改革は、1970年代から1980年代にかけての繊維業界の低迷と、染色に特化した賃加工による受動的な企業体質という危機的状況に対応するためだったと紹介。

特に1987年の川田達男社長(現会長)就任を契機に、「こわし、つくる」革命を提唱し、「2年で新しいセーレンを創りあげよう」という目標とともに、繊維業界の常識を破壊し、社員の自主性・責任感・使命感を重視する企業文化への変革を宣言しました。この改革を支える柱として、1988年以降、以下の4つの戦略をつくりました。

IT化・流通ダイレクト化

1970年代以降、流行をメーカーがつくっていた時代から、流行を結果としての状態として認識する時代へ、つまり大量生産から多品種少量生産(パーソナルオーダー)へ遷移し、計画生産では立ち行かなくなるという構造の変化が訪れました。

これに対応するため、企画製造販売の一貫体制の洗練化(流通ダイレクト化)とIT化を進めました。その象徴が、多品種少量生産やパーソナルオーダーに対応する短期短納システム「ビスコテックス」の開発です。

非衣料・非繊維化

経営の安定化を目指し、衣料品に依存しない事業構造への転換を図りました。既存のコア技術を生かし、自動車内装材を扱うオートモーティブ事業を主力とするほか、メディカル、エレクトロニクスといった分野への多角化を進めました。

グローバル化

海外市場や工場立地の地球規模での検討を進め、1994年以降、欧米やアジアに生産拠点を再展開しました。コストダウンだけでなく、進出先においても一貫生産体制を構築することで、顧客への品質・納期・価格保証を徹底しました。

企業体質の変革

会社としての危機意識が当時の常務の言葉に表れています。

「百二十年の歴史の中で、百年続いた賃加工というものに非常に慣れてきたんです。賃加工というのはリスクがないんです。自分から考えないんです。 …… お客様から生地を預かって …… 言われた通りの色をつけ、それに対して加工賃をもらうという世界ですから …… 、預かった生地を例えば汚れた(から)と切って捨ててしまっても、自分たちの損にならないわけです。 …… (これでは)利益に対する(意識が)疎くなります」

こうした長年染み付いた賃加工による受け身の体質から脱却し、社員が「のびのび(自主性)、いきいき(責任感)、ぴちぴち(使命感)」と仕事ができる職場環境を目指しました。

戦略の根底にある「五ゲン主義」

戦略の根底にあるのが、1995年に設けられたセーレンの「五ゲン主義」です。これは、「原理(個人の役割の明確化)」「原則(ルール遵守)」「現場(付加価値創造の第一線)」「現物(問題把握のための具体的なモノを見よ)」「現実(現場で実際に起こっていること)」という5つのキーワードから構成されている仕事に取り組む際の基本的な思想です。

この五ゲン主義を具現化するために、以下の仕組みを導入しました。

目標管理制度

1993年に管理職、2004年には全社員に導入され、全社的な数値目標と活動計画が個人レベルまで展開されました。目標設定では定量的・具体的な記述と高い目標への挑戦を必須とし、PDCAサイクルを通じて個人の使命・役割・責任の達成が評価に連動しました。

整流生産管理

2000年ごろに導入され、工場の全工程にわたる精緻な生産日程計画を策定し、計画通りの作業を徹底することで、五ゲン主義の「原則」の実践を促しました。

見つけましたね運動

不良の発生を予防・抑制することを目的に、遠慮なく問題提起できる風土づくりに向けて、現場担当者が品質不良や不良につながる要因を発見、指摘しあう全員参加型の「見つけましたね運動」を展開しました。これは「現場」「現物」「現実」を重視し、工場のプロフィットセンター化とも連動して、問題解決への意欲を高めました。

ツギノジダイに会員登録をすると、記事全文をお読みいただけます。

おすすめ記事をまとめたメールマガジンも受信できます。