不良率の計算方法とは?製造業での目標値や発生しやすい原因も解説

「不良を0にしたい」という思いは、製造業の永遠の課題でしょう。現状を正しく知るため、改善の効果測定のために不良率を把握することは重要です。この記事では製造業の不良率について、計算方法や目標値・不良の原因と改善など、現場で使える情報を製造現場出身の中小企業診断士が解説します。

「不良を0にしたい」という思いは、製造業の永遠の課題でしょう。現状を正しく知るため、改善の効果測定のために不良率を把握することは重要です。この記事では製造業の不良率について、計算方法や目標値・不良の原因と改善など、現場で使える情報を製造現場出身の中小企業診断士が解説します。

目次

不良率とは、製品の総生産数に対する不良品の割合のことをいいます。不良品は良品とされる品質基準から外れたものであり、製品として使用できないものです。

不良率の把握は、品質改善において「現状を知る」「原因追究のヒント」「改善の効果測定」のために必要です。

不良率は当然ながら、低いほうが良いといえます。率が低いことによる主なメリットには、下記が3つ挙げられます。

・顧客からのクレームが減り、企業イメージの低下を防げる

・作り直しのムダ(材料・人件費)を減らせる

・作業の中断や時間のかかる検査を減らし効率良く生産できる

ただし、これらはあらかじめ不良率を把握していないと、品質改善を行った際に効果を確認しにくくなってしまいます。

歩留まりとは、投入した材料から生産される良品のことです。歩留まり率はその割合を指しており、高いほうが良い、不良率は低いほうが良いというのが、大きな違いといえます。

歩留まり率は、単なる良品率ではなく、材料の効率性を示す指標でもあります。そのため、歩留まり率には不良以外の問題も含まれていることがあり、これだけを品質改善の指標とするには難点といえるでしょう。

不良を減らしていくためには、直接的な指標である不良率を使って管理をしていくことが重要だと考えます。

不良率を正しく計算するためには、生産数と不良数をそれぞれ正確に集計する必要があります。各製品の数値を集計したら、エクセルなどを使ってまとめておきましょう。

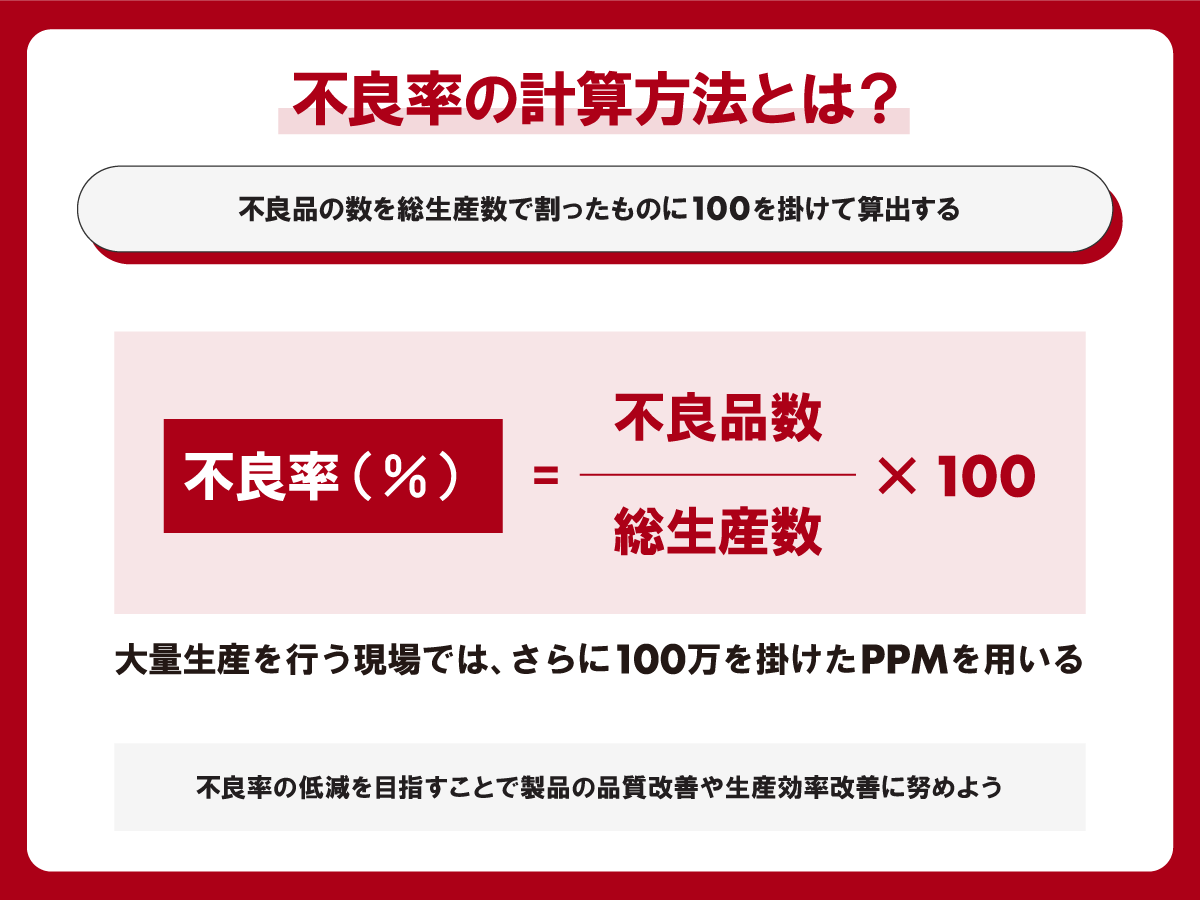

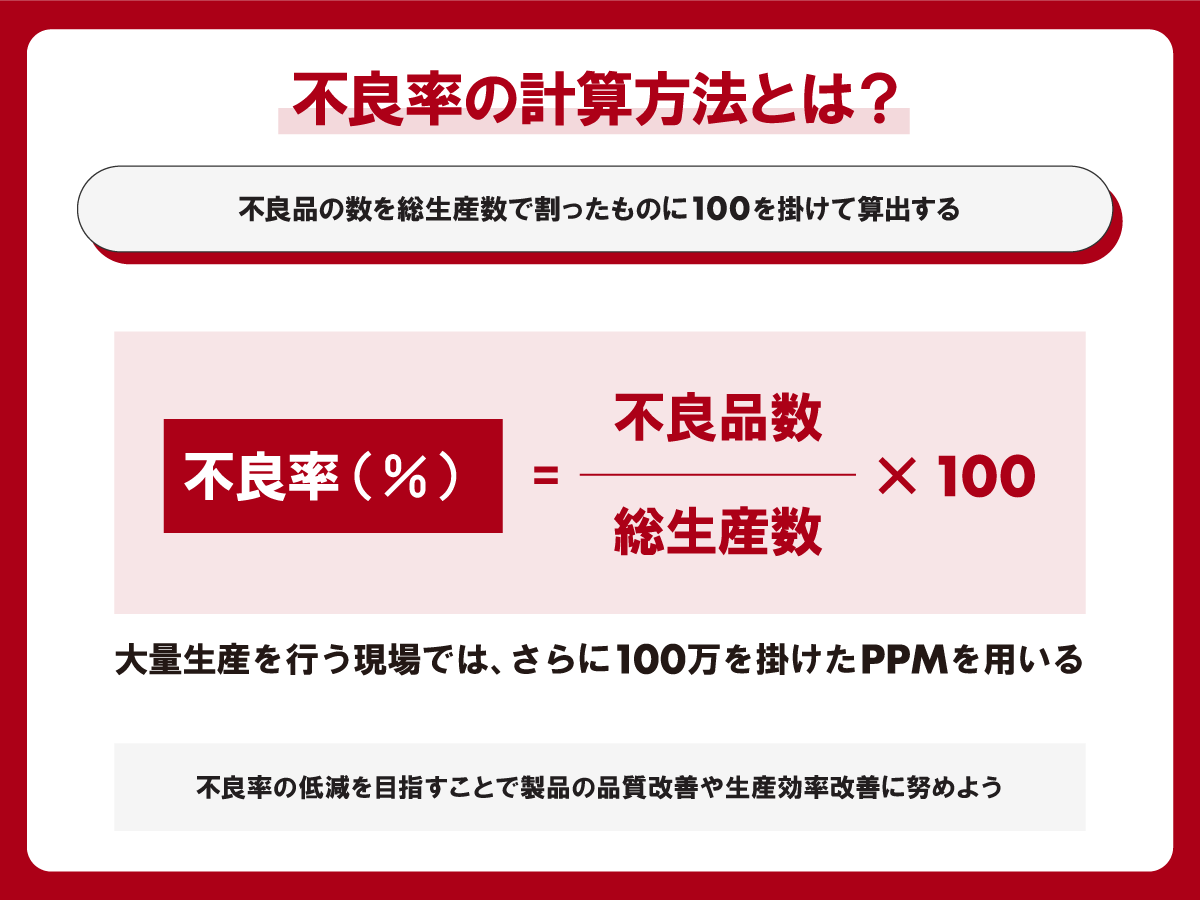

不良率の把握には、単なる不良数ではなく生産数に対する割合をパーセンテージで数値化するのが一般的です。さらに、大量生産を行っている場合は、PPM(Parts Per Million)という指標を使うこともあります。

不良率はパーセンテージを使って計算することで、不良の大きさを正しく把握できます。具体的な計算式は下記のとおりです。

このように、不良品の数を総生産数で割ったものに100を掛けることで導き出せます。例として、100個の製品を生産し、その中で1個が不良品だった場合の不良率は、以下のように計算できます。

| 不良率(%)=(1/100)× 100 = 1% |

この計算方法は、特に多品種少量生産の製造現場で用いられています。パーセンテージで比較することで、重点的に改善が必要な製品がわかりやすくなるでしょう。

大量生産を行う製造現場では、不良率をもとに算出したPPMを指標としています。PPMとは「Parts Per Million」の略で、不良率に100万を掛け合わせた数値です。例えば、不良率が1の場合のPPMは以下のように計算できます。

| PPM = 1(0.01)× 10,000,000 = 10,000 |

PPMを用いると100万個あたりの不良数を表せるため、その不良や損失の大きさをイメージしやすいことが利点といえるでしょう。

まずお伝えしたいのは、「不良を0にすることは難しい」ということです。そのため、不良率には許容範囲を設定していることが一般的です。目標値として現実的な許容範囲を設定して、改善につなげていきましょう。

具体的には、統計学の正規分布と標準偏差であるσ(シグマ)を用いて目標設定します。

正規分布とは、データが平均の付近に集積するような分布になることを示しており、データは正規分布に従うと仮定して使用します。また標準偏差とは、データの平均値からのズレを表す数値で統計学の指標のひとつです。

製造業においては、3σ(スリーシグマ)、もしくは6σ(シックスシグマ)を目標とすると良いでしょう。なお3σ・6σは、以下のような不良発生確率・製造個数・不良個数となっています。

| σ | 不良発生確率(正規分布に収まる率) | 製造個数 | 不良個数 |

|---|---|---|---|

| 3σ | 0.27% (99.73%) |

1,000個 | 3個未満 |

| 6σ | 0.00034% (99.99966%) |

1,000,000個 | 3個 |

3σは不良発生確率が0.27%、つまり1000個の製造個数に対して不良品が3個未満で発生する状態を指しています。一方、6σは不良発生確率が0.00034%、つまり100万個の製造個数に対して不良品が3個発生する状態です。

製造業では一般的に3σを目標値としており、品質基準として十分なものといえます。ただし製造業の中でも、医療や航空機、自動車といった人命に関わる機器の場合は、より不良数率の少ない6σを目標値としているところが多くあります。

製造現場では、完全に不良0を目指すよりも3σ(1000個に3個未満)を目標としたほうが、より現実的かつ統計学的にも認められた品質を生産しやすいでしょう。ただし、不良率を計算した際に、3σよりも不良が多く出ている場合は、すぐに品質改善に取りかかるべきです。

製造業ではなぜ不良が発生してしまうのでしょうか?製造業は、生産要素4M(人・機械・材料・方法)によって生産を行うため、以下の4つが原因となる不良発生が起きやすいとされています。

多くの不良はヒューマンエラーによって発生します。ヒューマンエラーとは作業中に起こる人為的ミスの総称です。

ヒューマンエラーとなりうる要素には、疲労や不注意・スキル不足・コミュニケーション不足などが挙げられます。さらに実際の現場では、厳しい注意によりプレッシャーを感じてしまったことで、かえって不良が多く発生してしまうこともあります。

製造に関わる設備や機械の整備不良、保守不足などによっても、不良が発生します。筆者が支援している現場でも、設備や機械において、よく「癖がある機械」だと言われることがあります。ただ実際にその癖の中には、整備不良が原因のものが含まれていることが多くありました。このような整備不良が品質基準を満たす事の妨げとなり、不良が発生してしまうわけです。

また、製品によっては、温度や湿度・気圧の影響が大きい場合もあります。ある支援先では、樹脂を用いた製品を製造現場にて、湿度の影響が大きい材料を使用していたにもかかわらず、湿度対策は全くしていなかったケースもあります。

このような管理不足や保守不足の必要性については、現場が理解していないことが原因に挙げられます。しかし、現場で理解していても、予算が割り当てられていないといった問題もあります。

材料や工程手順の確認不足によって、不良が引き起こされる場合もあります。材料については、受入検査を正しく行っていない場合や、受入検査だけでは見つけられない材料のバラつきなどによって、加工時に対応できず不良となってしまうのです。

実際に筆者の支援先である金属加工会社では、ベテランが加工して初めて「違和感」で材料のバラつきに気づいたという事例がありました。違和感に気づけない新人が加工した際には、いつもと加工条件が合わず不良となってしまいました。

また、材料の管理状態が不適切だと劣化のリスクが高まります。製造工程が標準化・最適化されていないこと、あるいは標準化された手順を確認せずに、異なる手順ですすめてしまうことも不良発生の原因に挙げられるでしょう。

このような管理の不備や製造工程のバラつきは、品質基準を逸脱させ、不良の発生率を上げてしまいます。

不良をせき止めるための検査やプロセスなどの管理が徹底されていないと、発生率を上げてしまうほか、さらには社外に流出してしまう可能性が高まります。

実際に中小製造業では、人手不足から検査に十分な時間が取れないことや、検査をせずに納品をしているようなケースもみられます。検査が甘ければ当然、社外に流出することにつながり、顧客からクレームが来る事態になるでしょう。プロセスについても個人任せになっている場合が多く、不良が発生しても工程内で分からず対策も打てないケースがあります。

製造現場で不良率を下げるために有効な対策として、以下の3つの対策について紹介します。

製造工程を標準化し、作業標準書・マニュアルなどを作成して教育体制を構築することは、不良率を下げるために有効な対策のひとつです。

| 〇マニュアル作成のステップ |

|---|

| 1.製造工程や材料管理・検査方法などについて、作業改善を実施のうえ標準化を行う 2.作業対象者を明確にしたうえで、細かい操作などを示す写真や動画を用いながらマニュアルを作成する 3.作成後は対象者に周知し、新人には実際に作業とマニュアルを見せながらメモを取らせる 4.3で取ったメモをマニュアルに追加して完成させる 5.定期的にマニュアル通り作業をしているか確認する |

マニュアルを活用した教育体制の構築により作業品質のムラを減らせるため、品質のバラつきの抑制につながります。また、品質への意識が高まることも不良率の低減に寄与するでしょう。

機械や設備のメンテナンスを定期的に行い、5Sを徹底することも不良率を下げるために有効な対策です。

| 〇現場環境の整備のポイント |

|---|

| ・機械や設備のメンテナンスを定期的に行い、正常な状態を保つ ・材料調達や資材管理を徹底し、調達時の不良を見逃さない ・従業員が作業に集中しやすい環境かどうか確認し、5Sを徹底する ・温度や湿度など製品に影響を与える環境要素を管理する |

定期的なメンテナンスで機械のバラつきを減らし、5Sや管理の徹底により職場の乱れや環境を改善することで、品質改善をすすめて行きましょう。

教育や製造工程などの運用に問題がないかをチェックする管理体制を整えることも不良率を下げるために有効な対策となります。多くの企業では不良が流出してから対策を施すことで改善に努めますが、その後しばらくすると、気の緩みなどから元の状態に戻ってしまう場合があります。

重要なのは製造工程の中の問題をしっかり取り除き、プロセスを定期的にチェックすることです。また、工程内でしっかりと不良を見つけられるように検査体制を強化し、不良が流出しないように努めます。万が一、不良が見つかった際には、改善を行ったうえで確認すべき要素を設定し、管理強化へつなげていくことが求められます。このように、不良率低減につながるPDCAを回して、品質改善することが大切です。

不良率は品質改善における重要な指標のひとつであり、正しい計算により現状を数字で捉えることが重要です。

不良率を下げるために有効なのは、「教育体制を構築する」「現場の環境を整備する」「管理体制を強化する」の3つです。不良率の低減を目標に品質改善を続けていくことで、顧客に常に良い製品を届けられ、従業員は「誇れる仕事」を自分たちで作りあげられます。

まずは不良率の計算から始めて、地道な対策で確実に品質改善に努めていきましょう。

おすすめのニュース、取材余話、イベントの優先案内など「ツギノジダイ」を一層お楽しみいただける情報を定期的に配信しています。メルマガを購読したい方は、会員登録をお願いいたします。

朝日インタラクティブが運営する「ツギノジダイ」は、中小企業の経営者や後継者、後を継ごうか迷っている人たちに寄り添うメディアです。さまざまな事業承継の選択肢や必要な基礎知識を紹介します。

さらに会社を継いだ経営者のインタビューや売り上げアップ、経営改革に役立つ事例など、次の時代を勝ち抜くヒントをお届けします。企業が今ある理由は、顧客に選ばれて続けてきたからです。刻々と変化する経営環境に柔軟に対応し、それぞれの強みを生かせば、さらに成長できます。

ツギノジダイは後継者不足という社会課題の解決に向けて、みなさまと一緒に考えていきます。